3d Scanning i industrien: fra idé til præcis virkelighed

3D Scanning har på få år ændret måden, mange virksomheder arbejder på. Hvor man før målte op med tommestok og håndskitser, kan vi i dag hente millioner af præcise målepunkter på få minutter. Det giver et mere sikkert grundlag for projekter, færre fejl og en hurtigere vej fra idé til færdig løsning.

3D Scanning har på få år ændret måden, mange virksomheder arbejder på. Hvor man før målte op med tommestok og håndskitser, kan vi i dag hente millioner af præcise målepunkter på få minutter. Det giver et mere sikkert grundlag for projekter, færre fejl og en hurtigere vej fra idé til færdig løsning.

Når vi taler om moderne anlæg, stålkonstruktioner og produktudvikling, bliver kravene til nøjagtighed kun større. Små fejl i målene kan blive til store omkostninger, når der først er skåret stål, trukket rør eller bestilt komponenter hjem. Her giver 3d scanning et stærkt værktøj til at styre projekterne sikkert i mål.

Hvad er 3d scanning, og hvordan fungerer det?

Kort fortalt handler 3d scanning om at skabe en digital kopi af den fysiske verden. En scanner for eksempel en FARO-laserscanner sender lys ud og måler afstanden til overflader i rummet. Hvert målepunkt bliver registreret som en lille prik i et koordinatsystem, og når scanneren har taget nok målinger fra flere vinkler, står man med en tæt punktsky.

En punktsky kan indeholde millioner af punkter. Hvert punkt har en præcis placering i rummet, og samlet danner de et detaljeret 3D-billede af eksempelvis:

– eksisterende procesanlæg

– produktionslinjer

– bygninger og stålkonstruktioner

– tanke, rør og maskiner

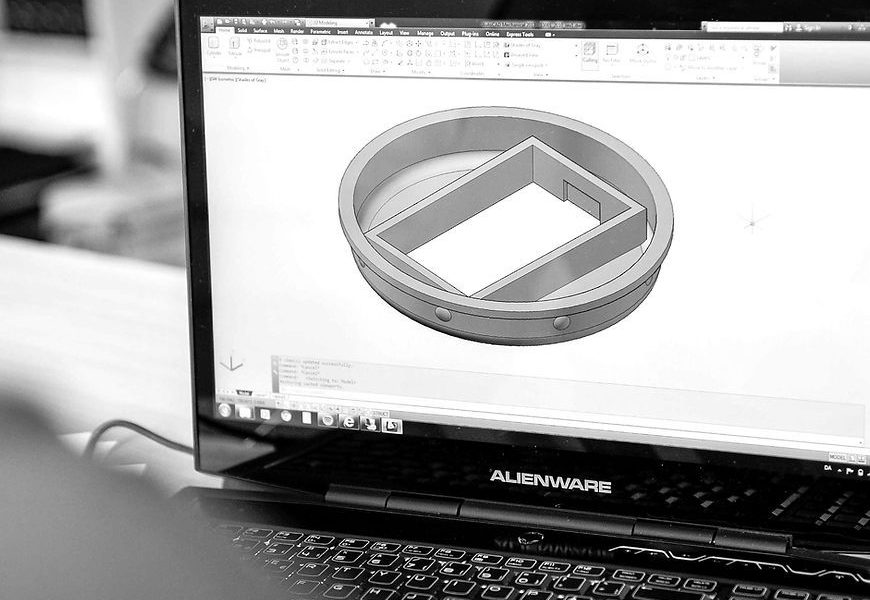

I mange virksomheder importerer man denne punktsky direkte i CAD-software. Her kan ingeniører og designere arbejde videre, som om de stod midt i anlægget bare digitalt. I procesindustrien bruger man ofte programmer som AutoCAD Plant 3D, hvor punktskyen fungerer som baggrund for 3D-modeller af rør, ventiler, stål og udstyr.

Fordelen er, at virkeligheden kommer ind i skærmen. Når nye rør designes, eller eksisterende anlæg bygges om, kan man hele tiden tjekke, om der er plads, om kollisionsrisikoen er lav, og om de nye dele passer til det, der allerede står på stedet.

Anvendelse i procesanlæg, rørdesign og stålkonstruktioner

I procesanlæg spiller præcise mål en stor rolle. Rør, ventiler, pumper og tanke hænger tæt sammen, og der er ofte meget lidt plads at arbejde på. Her kan 3d scanning gøre en mærkbar forskel.

Ved at scanne et eksisterende anlæg, inden et projekt sættes i gang, kan man:

– få et fuldt overblik over rørføringer, ophæng og stålkonstruktioner

– opdage konflikter og flaskehalse, inden de opstår på byggepladsen

– reducere antallet af tilpasninger og svejsninger i marken

Mange arbejder med P&ID-tegninger (røropstillinger) som grundlag. Når informationerne fra P&ID kobles med 3D-modellen i eksempelvis Plant 3D, opstår en stærk sammenhæng mellem diagram, model og virkelighed. Symbollister og komponentbiblioteker kan knyttes sammen med de fysiske rør i modellen, så data kun skal vedligeholdes ét sted.

Det betyder, at:

– rørmodeller kan autogenerere isometritegninger med styklister

– svejselog og komponentdata kan hentes direkte fra modellen

– dokumentation til montage og drift bliver hurtigere og mere ensartet

I stålkonstruktioner giver scanningen også stor værdi. Når eksisterende haller, bærende konstruktioner eller mezzaniner skal bygges om, er det vigtigt, at nye bjælker, platforme og trapper passer præcist. En scanner registrerer skævheder, deformationer og små forskydninger, som ofte overses ved manuelle opmålinger. Det gør det lettere at designe løsninger, der passer første gang.

Produktionsoptimering er et andet område, hvor teknologien kan spille en rolle. Ved at scanne en produktionslinje kan man analysere pladsforhold, ergonomi og flow. Det gør det nemmere at flytte maskiner, tilføje nyt udstyr eller reducere unødig transport i hverdagen.

Fordele, typiske trin i processen og valg af leverandør

For mange virksomheder handler det om at skabe mere værdi med færre ressourcer. Her kan 3d scanning støtte op om både økonomi, sikkerhed og kvalitet.

Nogle af de typiske gevinster er:

– tidsbesparelse: hurtig opmåling af komplekse områder, som ellers ville kræve mange mandetimer

– høj præcision: mindre risiko for målefejl og efterfølgende tilpasninger

– bedre beslutningsgrundlag: alle parter kan se den samme, opdaterede model

– styr på dokumentation: nemmere at holde styr på ændringer og som-bygget-tilstand

Selve forløbet følger ofte nogle faste trin:

1. foranalyse og afgrænsning

Først afklares, hvad der skal scannes, og hvad data skal bruges til. Er målet nye rør, en ombygning, dokumentation eller noget helt fjerde?

2. feltarbejde med scanner

En tekniker kører ud med scanneren, opstiller den forskellige steder og gennemfører en række scanninger, så alle relevante vinkler dækkes.

3. registrering og oprydning i data

Punktskyerne samles, renses for støj og klargøres til brug i CAD-programmer. Her sikres det også, at koordinatsystemer og referencepunkter sidder rigtigt.

4. modellering og projektering

Ingeniører og designere bruger punktskyen som grundlag for 3D-modeller, tegninger og beregninger. Det kan være alt fra simple rørføringer til komplette procesanlæg.

5. leverance og opfølgning

Til sidst leveres modeller, tegninger og eventuelt rapporter. I nogle projekter følger man op med nye scanninger, så ændringer dokumenteres løbende.

Når en virksomhed skal vælge samarbejdspartner til scanning og design, er det en fordel at kigge på:

– erfaring med både scanning og efterfølgende engineering

– brug af anerkendt software som Plant 3D eller lignende

– forståelse for procesanlæg, produktion og stålkonstruktioner ikke kun for selve teknikken bag scanneren

En leverandør, der både håndterer scanning, CAD-modeller og teknisk dokumentation, kan skabe en mere sammenhængende løsning. I Danmark arbejder firmaer som 3dbylund netop i spændingsfeltet mellem 3d scanning, Plant 3D og praktisk projektering for procesindustrien og beslægtede brancher.